Термин Летучие ножницы или flying shears можно услышать, когда возникает задача реализации мерного реза без остановки техпроцесса. То есть рез производится на скорости движения материала (режущие кромки или пила движутся синхронно с материалом), при этом устройство реза разгоняется до скорости материала, синхронизируется и тормозится для получения любого доступного размера отрезов.

Летучие ножницы главным образом по способу приведения в движение бывают роторными или барабанными и кареточные. Роторные - когда ножи располагаются на двух разных осях, ножи при сведении производят рез, а при разведении осуществляют пропуск материала.

Я же хочу описать реализацию кареточных летучих ножниц. Преимущественно их можно встретить в прокатке листового материала либо профилированного. Пила или гильотина стоит на каретке, которая осуществляет поступательное движение сперва разгоняясь вместе с материалом, а затем синхронизируется, в этот момент нужно успеть осуществить рез. Когда рез осуществлен, каретка тормозится и разгоняется в обратную сторону для возврата в исходное состояние. При необходимости каретка осуществляет пропуск материала.

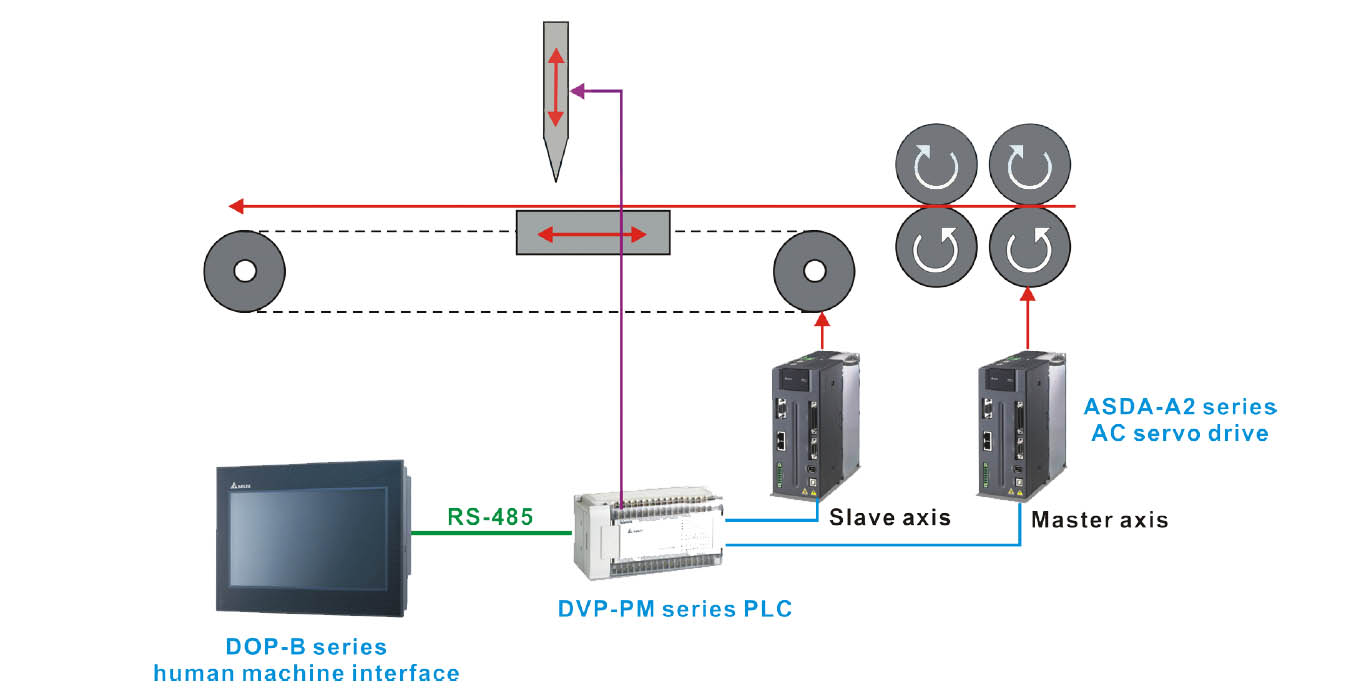

Схематически САР кареточных летучих ножниц можно изобразить как на рисунке ниже, при этом привод Master-оси не обязательно сервопривод, а измерение скорости/положения Master-оси может быть произвольным

Классическим решением для реализации летучих ножниц служит функция E-CAM, которую поддерживает сервопривод ASDA-A2 либо ПЛК с возможностью контроля движением типа DVP-PM (оговорюсь сразу - этот ПЛК не поддерживается более Delt-ой).

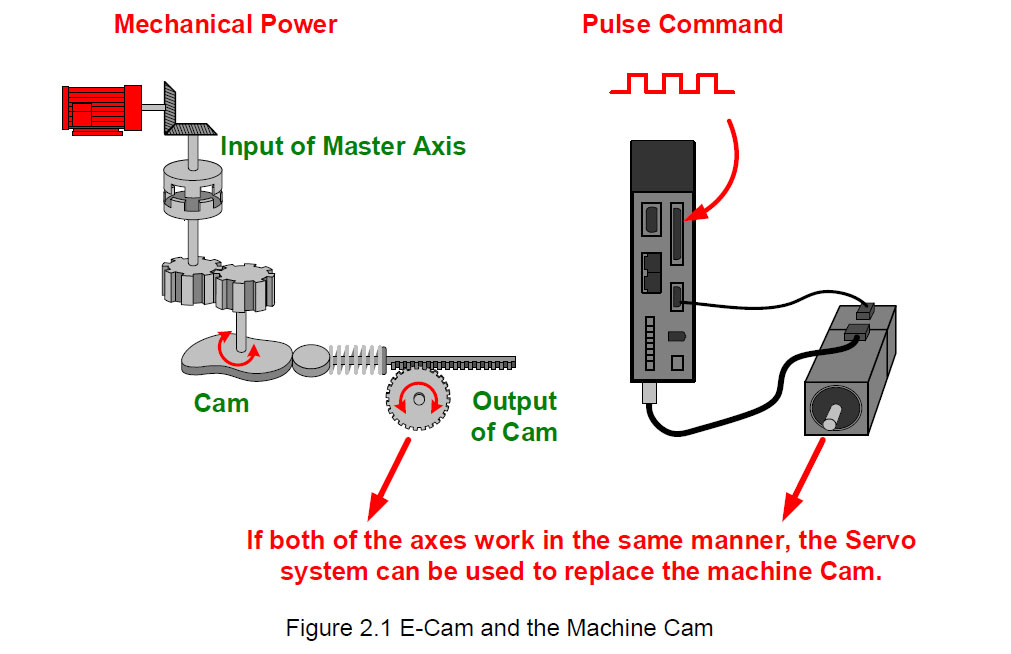

Почему E-CAM спросите вы? для этого приведу картинку:

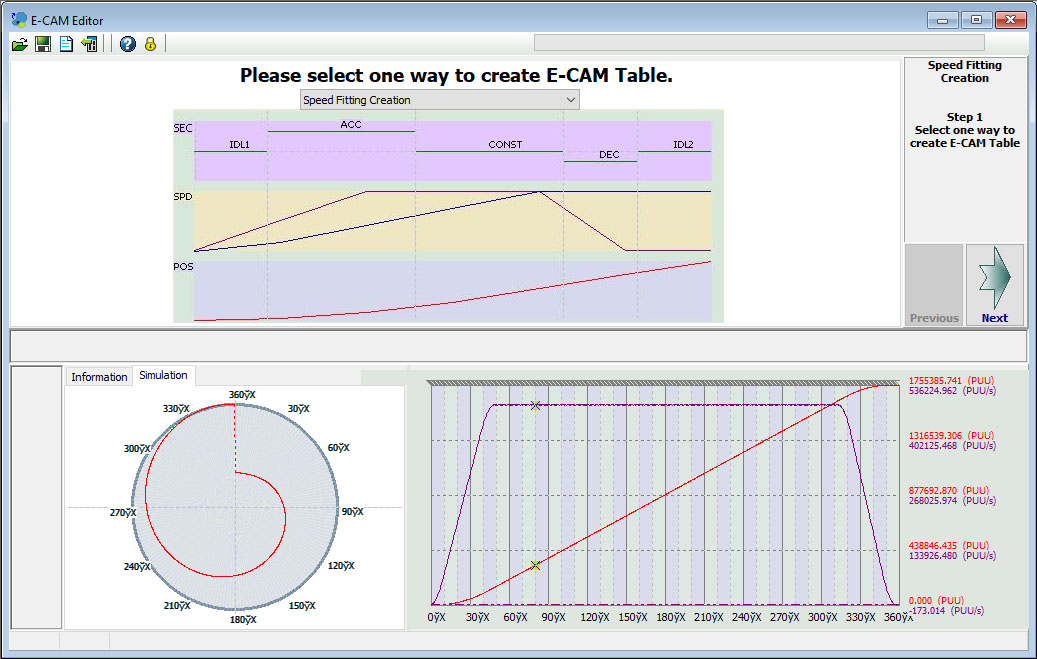

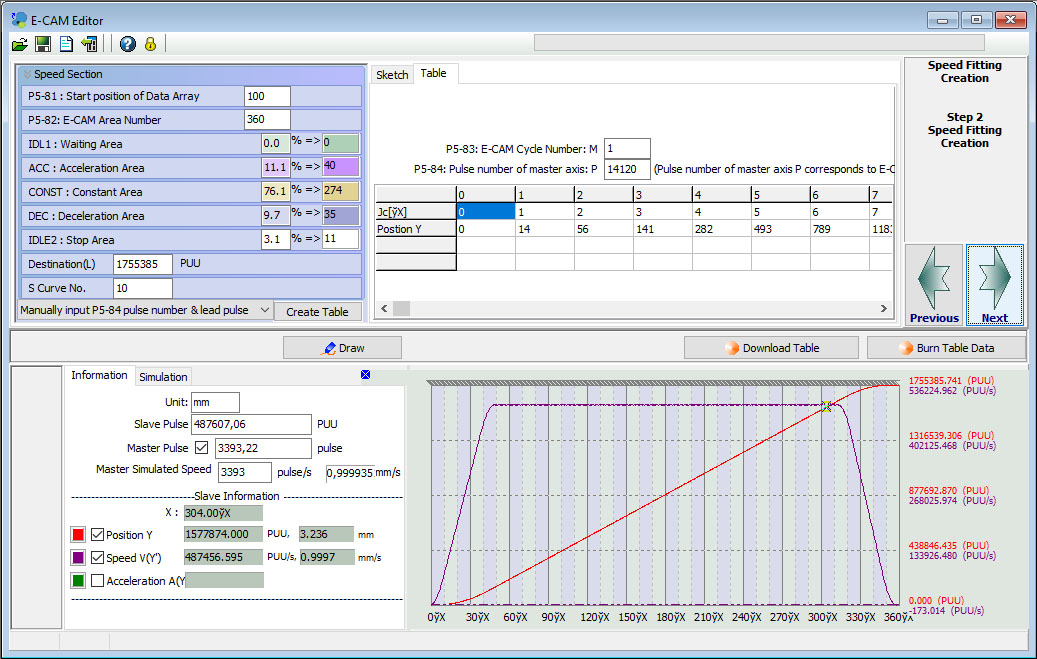

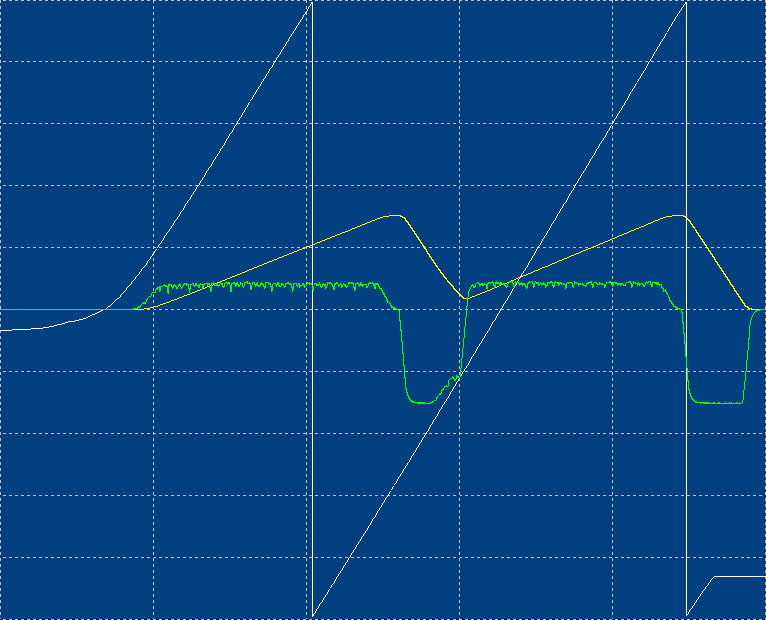

Классически E-CAM представляют как кулачок, как например в газораспределительном механизме автомобиля. При этом ведомая ось (Slave) не просто повторяет позицию ведущей оси (Master), а в зависимости от угла поворота Master-оси выдает свое положение, определяемое расстоянием от центра кулачка до угловой точки профиля. Но все это касается замкнутого профиля, мы же можем профиль завершить с разрывом. Форма кулачка может иметь и такой профиль (на рисунке ниже в левой нижней части вкладка Simulation), что сперва зависимость скорости Slave-оси такова, что при равномерном движении Master-оси наша Slave-ось равномерно разгоняется (можно и S-профиль разгона, но для простоты понимания пока просто линейный разгон), затем Slave-ось движется равномерно, потом тормозится. Учитывая, что профиль связан напрямую не со скоростью, а с положением, то получается, что если ножницы всегда будут начинать разгон в определенный момент относительно измеренной длины выкаченного профиля (это положение нашей Master-оси), то и момент синхронизации будут всегда в одной координате относительно измеренной длины выкаченного профиля обеспечивая постоянство точки реза, а равенство скоростей и положений обеих осей на участке постоянной скорости CONST. Положение точки синхронизации, учитывая что Master-ось движется равномерно, а Slave-ось ускоряется (пока примем это условия, в дальнейшем конечно требований по постоянству скорости к Master-оси таких не будет, исключительно чтобы ускорения не были столь сильными, что сервопривод каретки не успеет занять необходимую позицию) будет соответствовать некому перебегу Master-оси относительно положения, когда каретка только начала разгоняться. Именно поэтому первый рез длины меньше, чем этот перебег нельзя осуществить.

Не правда ли напоминает профиль движения каретки летучих ножниц при прямом движении, с обратным мы разберемся позднее.

Теперь если более детально посмотреть на рисунок сверху, то в верхней его части видно несколько участков: первый - IDL1 от английского idle-грубо говоря ничего не делание, это период потенциального ожидания необходимой длины выкаченного профиля, необходим, если нужно пропустить какое-то количество импульсов с измерительного энкодера Master-оси, чтобы сделать отрез большей длины, чем длину уже выкаченного профиля, плюс "перебег", описанный выше. Далее участок разгона ACC: выбирать его нужно так, чтобы при максимальной скорости Master-оси привод мог разогнаться до необходимой синхронной скорости не выходя за токоограничение. Участок CONST необходимо делать максимально большим, чтобы даже если механизм реза слегка заклинило, рез все равно должен быть окончен, а зацеп устройством реза материала освобожден, так как следующий участок DEC замедления приведет к рассинхронизации. Требования к участку замедления аналогичные, как и к участку ускорения. Участок IDL2 необходим системе, мы же его просто формируем исходя из требования программы при формировании E-CAM профиля в среде разработки ASDSoft.

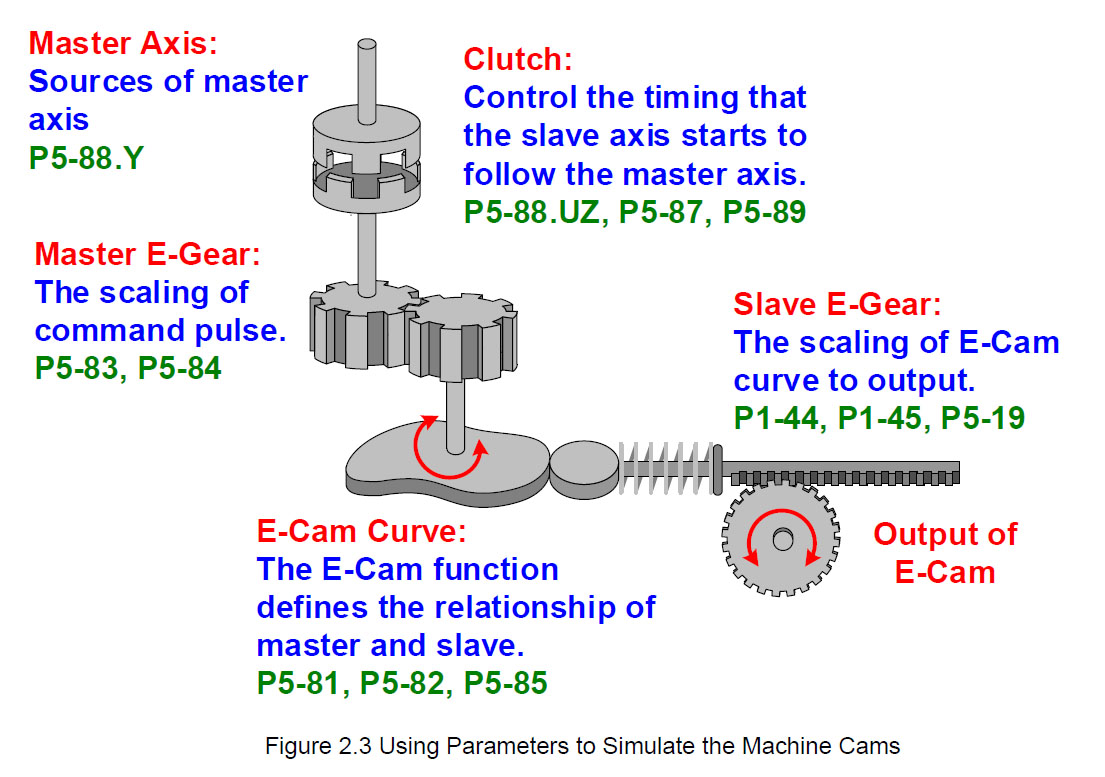

Прежде чем приступить к формированию профиля стоит обозначить еще несколько параметров, с которыми тесно связана настройка. Основной параметр, который определяет настройку P5-88, где настраивается, откуда берутся импульсы Master-оси, способ активации и деактивации E-CAM, а также способ обслуживания входящих импульсов (пропуск импульсов, отключение по набору необходимого числа импульсов). Само число пропускаемых импульсов помещается в параметр P5-87, при настройке оно не используется, предлагается его рассчитывать исходя из заданной длины и помещать например по RS-485. Параметр P5-89 определяет число импульсов, насчитав которое системы может выполнить предопределенное действие, например возврат в исходное положение по заранее заданному профилю (PR-режим). Все это условно связано с Engaging, или так называемой электронной "муфтой сцепления" Clutch. Для нахождения соответствия положения Master-оси с Slave-осью служит электронный редуктор, определяемый параметрами P5-83 (в нашем случае всегда 1), P5-84 (подбираемый параметр, его значение находится по графику и корректируется по факту).

В общем приступим к практической реализации: первое что нужно установить это энкодер на измеряемый и отрезаемый материал. Допустим мы установили энкодер на 1000 имп/оборот, сервопривод учетверяет это значение и будет считано 4000 PUU. Зная диаметр измерительного диска, можно посчитать путь на один оборот и таким образом установить зависимость измеренной длины и количества PUU.

Далее необходимо установить через параметры P1-44, P1-44 необходимое число импульсов энкодера на один оборот двигателя каретки, через коэффициент передачи рассчитать соответствие числа импульсов PUU сервопривода каретки летучих ножниц и пути каретки. Определившись со скоростными характеристиками, принять необходимый путь каретки, достаточный, чтобы осуществить рез (выполнить все участки: разгон, синхронизация, торможение). Зная путь в мм, считаем его в импульсах, это значение вводится в поле настройки Destination (L) на второй страничке мастера создания E-CAM. Можно, настроив параметры P5-81 и P5-82, а также длину участков в процентах, нажать кнопки Download Table и Burn Table Data. E-CAM более не зависит от остальных настроек, скорее наоборот, настройки позволяют получившийся E-CAM использовать для задачи.

Число в параметре P5-84 первоначально имеет расчетное значение, рассчитанное аналогично, как и Destination, только через зависимость, посчитанную выше для материала и Master-оси, но затем подставив расчетные скорости и числа Master и Slavee pulse и нажав кнопку Draw мы увидим, что скорость показанная пунктирной линией будет ниже синхронной скорости каретки. Это обусловлено тем, что Мастер ось на самом деле проходит больший путь, чем каретка (описывал этот эффект выше), потому чтобы найти синхронную скорость сперва, ищем нужное значение в параметре P5-84, поднимая это значение до тех пор, пока линия не встанет на высоту полочки синхронной скорости каретки на графике внизу рисунка выше, а затем на далее на реальном объекте добиваемся изменением этого параметра реально синхронного движения каретки и материала на участке синхронизации CONST.

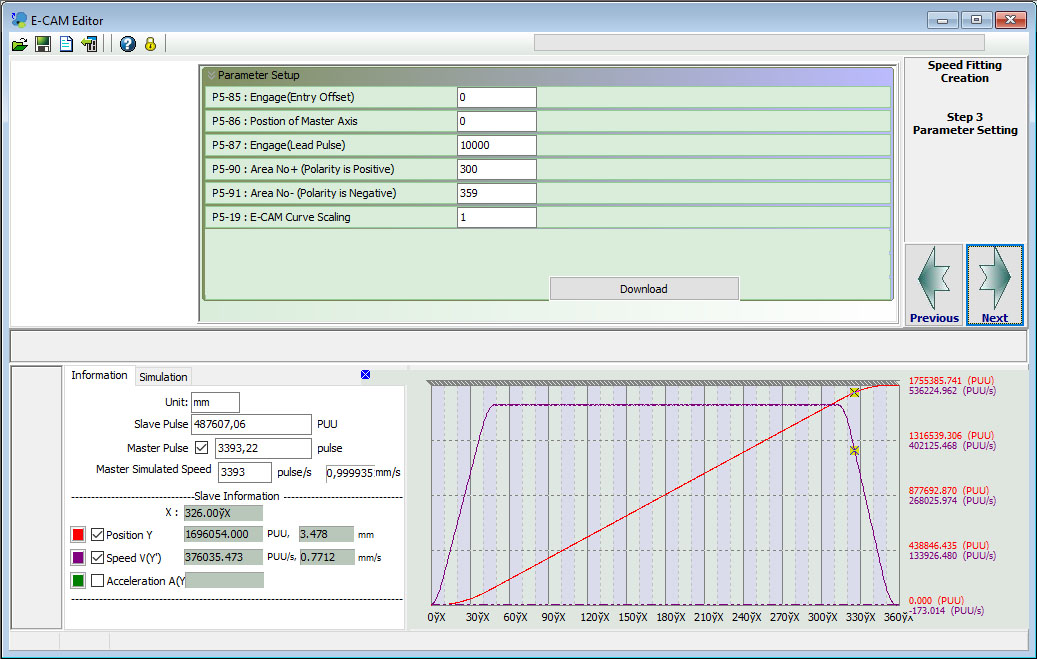

На третьей странице указываются, которые нам не понадобятся на начальном этапе, их можно корректировать и в работе, потому можно ставить там те значения, что предлагает мастер.

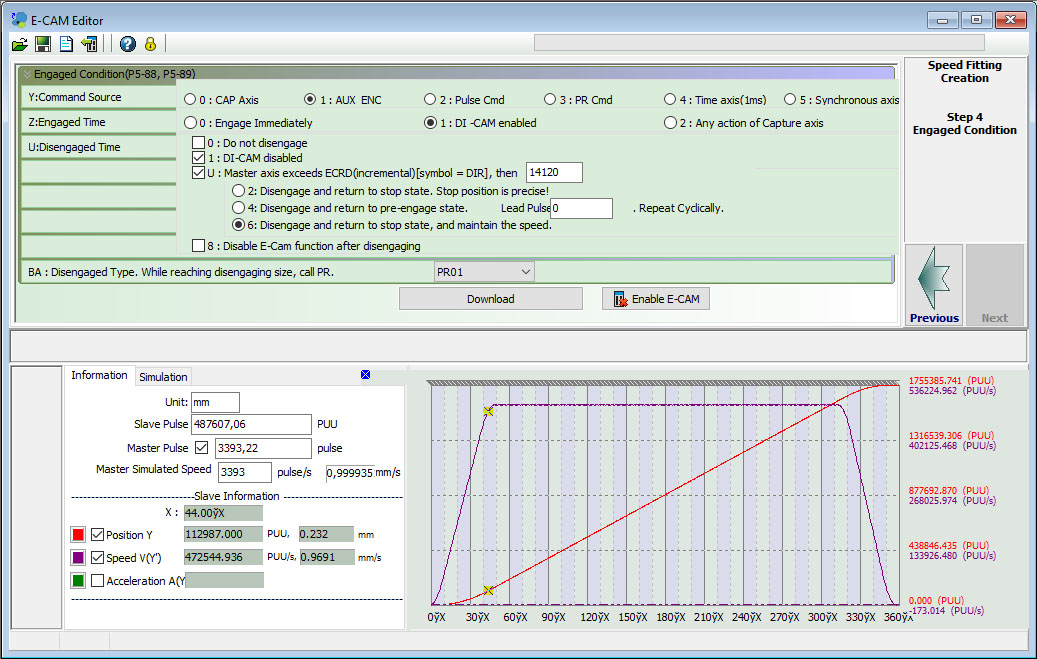

На последней страничке выведены все основные настройки, предлагается выбрать оптимальные как указано на картинке выше. Заметьте значение 14120 совпадает с P5-84, это сделано не с проста, закончив обработку указанного в параметре P5-89 числа импульсов, а именно в этот параметра пишет строчка "U:Master axis exeeds....." сервопривод должен отработать заранее настроенный профиль движения (0 - обнуление или поиск нуля, а у нас движение в ноль по профилю - разгон назад, движение с постоянной скоростью, замедление).

Таким образом наш привод выполнит полностью профиль каретки летучих ножниц.

Осталось только в зависимости от заданной длины рассчитать необходимый пропуск импульсов Master-энкодера для первого реза и последующих (разные цифры), а так же написать обработку запрета движения, если полученные цифры имеют отрицательное значение.

Важное замечание, производитель сделал невозможным активировать сцепление E-CAM кроме как через параметр P5-88, потому для работы все равно потребуется устройство, которое имеет возможность изменить параметр P5-88 удаленно (например RS-485 интерфейс), причем делать это не сбросив остальные настройки параметра P5-88.

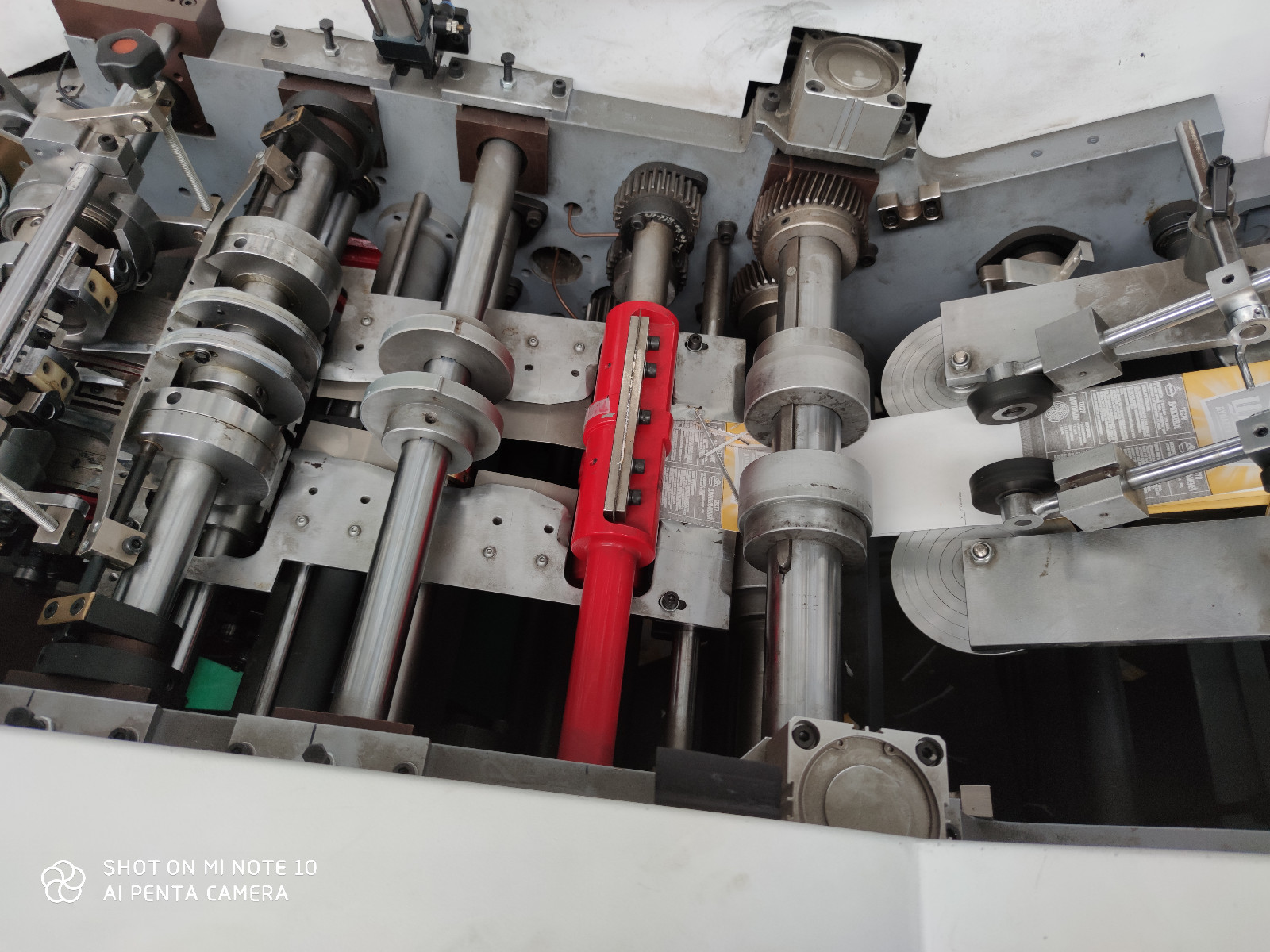

Ну и так для информации вот фото роторных летучих ножниц, в данном примере отрезается край пакета из ленты при изготовлении пакетов.

Настройка « барабанных летучихщих ножниц»

Как уже было описано выше, для реализации «летаучих ножниц», используется режим «электронного кулачка» (Pr mode) в сервоприводе ASDA-A2. Все необходимые параметры могут быть введены извне по интерфейсу связи, коим может быть RS-485 (с панели оператора или ПЛК) или другой, встроенный в ASD-A2 других модификаций.

Для точной настройки необходимо установить значения параметров сервоприводов, указанные в таблице:

| Управление транспортёром | Управление вращающимся ножом | |

|---|---|---|

| Pr0 AUTO | Подстройка смещения P6-01 = значению отклонения |

Подстройка смещения P6-01 = значению отклонения |

| Pr1 AUTO | Управление позиционированием (абсолютное) P6-03 = 0 | Управление позиционированием (абсолютное) P6-03 = 0 |

| Pr2 AUTO INT | Запись параметра P5-39 = 0X0020 | Запись параметра P5-39 = 0X0020 |

| Pr3 AUTO INT | Запись параметра P5-88 = 0X0251 | Запись параметра P5-88 = 0X0251 |

| Pr4 AUTO STOP | Запись параметра P5-97 = 1 | Запись параметра P5-97 = 1 |

- P5-39 = 0X0020: исходные данные — импульсные команды

- P5-88 = 0X0251: исходные данные для «электронного кулачка» — синхронизация от мастер-оси «capture sync axis»

- Синхронизация начальной точки — любая точка мастер-оси

- Синхронизация конечной точки не требуется

- P5-97 = 1: разрешение макрокоманды, то есть режима синхронизации от мастер-оси.

Настройка основных параметров сервопривода:

| Gain parameter | Соответствующий параметр E-CAM | DI/DO |

|---|---|---|

| P1-37 | P1-00 = 0 | P2-10 = 0X0101 |

| P2-00 | P1-74 = 2 | P2-11 = 0X0127 |

| P2-02 | P1-76 = макс. скорость шпинделя | P2-12 = 0X0102 |

| P2-04 | P5-39 | P2-13 = 0X0124 |

| P2-06 | P5-78 | P2-18 = 0X0101 |

| P2-25 | P5-79 | P2-19 = 0X0111 |

| P2-26 | P5-80 | P2-20 = 0X0109 |

| P2-47 = 1 | P5-83 | P2-22 = 0X0107 |

| P2-53 = 50 | P5-84 | |

| P5-87 | ||

| P5-88 | ||

| P5-96 | ||

| P5-97 |

Методика дополнительной настройки

Сперва производится настройка датчика измеряющего скорость ленты (объекта слежения):

- Сначала установите скорость ленты (или другого объекта слежения) небольшую.

- Задайте усиление, установив P2-47=1

- Запрограммируйте профиль кулачка и задайте соответствующие связанные параметры

- Ручные операции:

- Ленточный транспортёр и вращающийся нож пришли в движение синхронно с валом. Если вал вращается, а «электронный кулачок» не запускается, проверьте значения следующих параметров: P1-74 = 2, P5-88 = 251, P5-97 = 1, P5-19 = 1000000, а также изменяется ли значение параметра P1-86 при вращении вала

- Подтвердите направление импульсов «электронного кулачка» от энкодера. Проверьте значение параметра P5-37 сервоприводов транспортёра и вращающегося ножа, убедитесь, что оно положительно и увеличивается в процессе работы. Если нет, необходимо изменить подключение энкодера (входы OA, OB)

- Проверка резки: в процессе работы проверьте значение параметра P5-79 — оно должно быть близко к нулю. Если значение увеличивается, то проверьте:

- наличие сигнала метки, которая задает начало движения "электронного кулачка".

- не проскальзывает ли вал привода

- правильно ли установлено значение параметра P5-78.

Общие проблемы и способы их решения

1. Привод работает, а транспортёр или нож — нет

- Проверьте, загружена ли таблица профиля кулачка

2. Длина резки отличается от заданного значения

- Убедитесь, что таблица механических параметров «летучих ножниц» задана правильно

3. Несмотря на то, что длина резки установлена правильно, размер отличается от заданного

- Убедитесь в наличии чёткого сигнала датчика метки реза

- Проверьте, чтобы вал привода подачи не проскальзывал

4. С увеличением скорости происходит увеличение ошибки позиционирования

- Увеличены значения параметров P2-02 и P2-53 (по сравнению с параметрами линии), измените значения этих параметров в меньшую сторону

5. Малый диапазон изменения скорости резки

- Увеличьте значение параметра P5-80